煤礦用阻燃抗靜電熱塑性復合材料

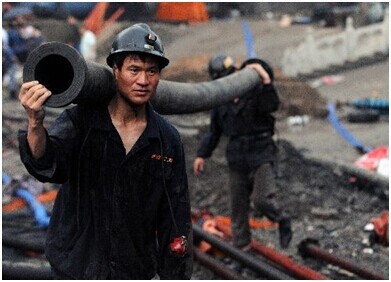

在煤礦領域,一直用金屬鋼管進行瓦斯抽放。但金屬鋼管不耐腐蝕,使用年限一般為8~12a;而且銹蝕脫落層常堵塞管道,造成全線不通;礦區地層變動易產生應力集中而斷裂。熱塑性工程塑料耐蝕性好、抗沖擊、加工方便,可以完全克服上述缺點。但未經改性的高分子聚合物本身不阻燃,表面電阻在1012Ω以上,容易產生靜電。非阻燃抗靜電高分子材料產生的靜電具有很高的電壓和較大的能量,會導致介質電離放電,極易成為點火源,如果一次全部釋放,也足以引起瓦斯煤塵爆炸。由于使用不具有阻燃抗靜電性能的材料誘發的重特大火災事故曾頻頻發生,風筒與輸送帶、電纜并稱礦井"三條火龍"。

常用于礦井中的熱塑性塑料有PP/PE、UHWPE管材,PA66/6、ABS礦燈部件,PVC線纜等,一般通過加入阻燃劑的方式對熱塑性塑料進行阻燃改性,常見的阻燃劑包括有鹵阻燃劑、無鹵阻燃劑,以及最新的納米阻燃協助劑、硅氧系阻燃劑等,目前,我們對塑料阻燃改性研究較多,性能也日趨成熟。對于抗靜電改性,國內也有一定的積累,為賦予高分子樹脂抗靜電性能主要通過兩方面實現,一是通過添加表面改性劑,在原樹脂表面形成一層親水層,由于“吸水”而產生抗靜電,這種方式成本低,效果好,但由于是“析出”在表面,受制于環境濕度,而且長久下來會因親水層“磨損”而慢慢失效,因而只是“非永久性抗靜電”;另一種方法是通過添加導電填料形成導電通路而實現 “永久性抗靜電”,常見的導電填料包括炭黑、金屬纖維、碳纖維等,這些都能實現比較好的抗靜電效果,但也各有缺點,如炭黑要實現比較好的抗靜電效果往往添加量很大,加工困難的同時機械性能破壞嚴重;金屬纖維成本雖然添加量小,但成本過于昂貴,對機器損害大;相對來說,碳纖維較適用于高分子樹脂的抗靜電改性,其只需添加5%-10%就可以達到106-109Ω抗靜電效果,成本增加相對不大,機械性能也相當優異,但其本身剛性較強不抗沖,材料開發的時候需要考慮增加其抗沖擊性能。需要指出的是,市場上最新推出離子型聚醚嵌段導電樹脂材料,其本身表面電阻107-109,添加到聚合物中表面電阻只能達到108-109Ω,添加量較大,價格昂貴,而且其也不適用于增強產品中,不能用于機械強度要求高的部件中。

為了確保煤礦安全生產,《煤礦安全規程》第128條規定:煤礦井下必須采用阻燃、抗靜電材料。煤炭行業標準MT164-1995《煤礦用正壓風筒》和MT165-1995《煤礦用負壓風筒》明確規定了風筒材料的阻燃、抗靜電性能要求。國家煤礦安全監察局安監總煤礦字[2005]133號《關于印發〈煤礦重大安全生產隱患認定辦法(試行)〉的通知》中,將使用非阻燃抗靜電風筒確定為重大安全隱患,必須立即停產整頓。因此,非阻燃抗靜電材料既不符合《煤礦安全規程》的有關規定,不滿足煤礦安全生產要求,也不具備礦用產品安全標志,必將予以淘汰。經阻燃抗靜電改性的熱塑性復合材料,在煤礦領域將有比較廣泛的應用。